Рольганг регулируемый с механизмом следящее - задающим

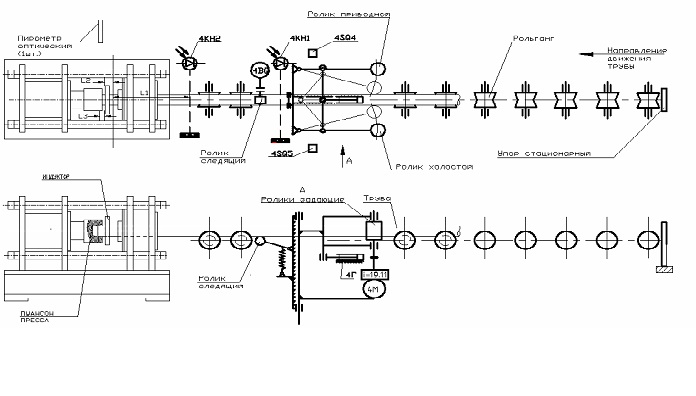

Рольганг регулируемый с механизмом следящее - задающим расположен в агрегате формоизменения концов труб методом прессования, на одной оси с прессом и индуктором. Рольганг установлен параллельно рольгангу с механизмом ориентирования трубы и предназначен для поштучного приема отпозиционированных по переднему концу труб, транспортировки их в зону индуктора (для нагрева конца трубы) и к формоизменяющему инструменту пресса (для обжима конца трубы), а затем обратно. Рольганг регулируемый с механизмом следящее - задающим расположен в агрегате формоизменения концов труб методом прессования, на одной оси с прессом и индуктором. Рольганг установлен параллельно рольгангу с механизмом ориентирования трубы и предназначен для поштучного приема отпозиционированных по переднему концу труб, транспортировки их в зону индуктора (для нагрева конца трубы) и к формоизменяющему инструменту пресса (для обжима конца трубы), а затем обратно.

Тут стоит отметить, что что данный агрегат является одним из звеньев технологической цепочки по производству насосно-компрессорных труб. После их использования уже по другой технологии проводится их восстановление и продажа потребителям. Такие трубы можно приобрести на http://truba-bu-ufa.ru/.

Рольганг регулируемый состоит из девяти роликов. С одной стороны рольганга установлен пресс со встроенным в него пирометром, индуктором и закалочным трансформатором, а в противоположном конце рольганга установлен упор стационарный для ограничения хода трубы.

Между 2 и 3 роликом рольганга регулируемого расположен механизм следяще – задающий, состоящий из механизма задающего и ролика следящего, смонтированных на общей стойке.

Механизм задающий предназначен для перемещения трубы по регулируемому рольгангу в зону пресса и обратно. Его приводной и холостой ролики расположены вертикально по обеим сторонам от оси рольганга.

Конструктивно механизм задающий состоит из:

- механизма перемещения роликов, предназначенного для сведения роликов при зажиме трубы (с целью ее транспортировки) и возвращения их в исходное положение после транспортировки трубы. Перемещение осуществляется при помощи гидроцилиндра и системы рычагов;

- механизма вращения приводного ролика, предназначенного для транспортировки зажатой трубы по холостым роликам регулируемого рольганга к прессу с индуктором.

Ролик следящий предназначен для контроля пути перемещения трубы в пресс из исходного положения в зону нагрева ее индуктором, далее в матрицу пресса и при реверсе привода задающего механизма – из пресса к индуктирующему витку и далее в исходное положение.

Конструктивно ролик следящий установлен на рычаге в опорах качения и закреплен на стойке механизма задающего. Рычаг подпружинен, что обеспечивает контакт ролика с трубой. Вал следящего ролика через компенсационную муфту связан с датчиком угловых перемещений 3BQ, который устанавливается на специальной опоре, смонтированной на рычаге.

Привод рольганга

Вращение приводного ролика задающего механизма осуществляется мотор - редуктором от электродвигателя переменного тока с короткозамкнутым ротором 4М.

Режим работы электродвигателя повторно - кратковременный, реверсивный, торможение электрическое.

Питание и управление электродвигателя 4М осуществляется от реверсивного частотно-регулируемого преобразователя.

Привод перемещения (сближения и разведения) задающих роликов осуществляется от гидроцилиндра 4Г.

Управление гидроцилиндром осуществляется от гидрораспределителя с электромагнитом постоянного тока — 24В, 30 Вт, 100% ПВ.

При выдвинутом штоке гидроцилиндра рычаги с задающими роликами прижаты к трубе, а при втянутом штоке гидроцилиндра – рычаги разведены (исходное положение).

Электроаппаратура рольганга

4КН1— выключатель бесконтактный оптический, контролирует наличие трубы на рольганге регулируемом, дает сигнал на сведение задающих роликов.

4КН2— выключатель бесконтактный оптический (установленный в прессе), контролирует наличие трубы перед прессом и дает команду следящей системе на начало счета импульсов датчика 4BQ, запрещает работу перекладывателя труб.

При обратном ходе трубы из зоны пресса дает команду (при засвечивании):

- на торможение и остановку привода задающих роликов 4М;

- разведение задающих роликов в исходное положение после остановки трубы.

4SQ4, 4SQ5 – выключатели бесконтактные индуктивные, контролируют исходное (разведенное) положение задающих роликов.

4BQ – датчик угловых перемещений предназначен для контроля пути перемещения трубы.

РД6 - реле давления гидроцилиндра 4Г, контролирует зажим трубы задающими роликами и дает команду на включение привода 4М для транспортировки трубы.

Управление рольгангом

Управление приводами 4М, 4Г механизма следяще - задающего предусмотреть в ручном и автоматическом режимах.

Регулирование скорости движения трубы в диапазоне от 0,1м/с до 0,57м/с осуществляется изменением частоты и величины питающего электродвигатель 4М напряжения.

Схема управления приводами 4М, 4Г механизма следяще – задающего должна обеспечить совместно со схемами управления оборудования высокочастотного нагрева и формоизменяющего пресса следующую последовательность операций.

Перед подачей очередной трубы на ролики рольганга регулируемого, вертикальные ролики механизма задающего разведены и находятся в исходном положении, контролируемом 4SQ4, 4SQ5.

После шагового перемещения труб и опускания рамы перекладывателя в нижнее положение, команда на сведение задающих роликов гидроцилиндром 4Г поступает после тестовой проверки готовности к работе оборудования участка формоизменения концов труб, то есть имеются следующие контролирующие сигналы:

— сигнал о наличии трубы на рольганге регулируемом

(контролируется оптическим выключателем 4КН1);

— сигнал о нахождении рамы перекладывателя в нижнем положении

(контролируется конечным выключателем 2SQ3);

— сигналы о готовности оборудования высокочастотного нагрева и формоизменяющего пресса к работе (из соответствующих схем управления).

После включения гидроцилиндра 4Г, ролики механизма задающего посредством системы рычагов сводятся до контакта с трубой и зажимают ее.

При этом выключатели 4SQ4, 4SQ5 отключаются, а от реле давления РД6 гидроцилиндра 4Г поступает команда на включение электропривода задающих роликов 4М для перемещения трубы в заданном направлении к прессу с индуктирующим витком. Одновременно подпружиненный рычаг следящего ролика обеспечивает контакт ролика с трубой.

Последовательность выполнения технологических операций при подаче трубы к индуктирующему витку и к матрице пресса может изменяться в зависимости от механических свойств и требований, предъявляемых к обрабатываемым трубам. Предусмотреть 4 варианта работы оборудования.

Вариант 1: перемещение трубы в пресс и обратно с нагревом ее конца после «формоизменения».

Труба подается со скоростью 0,57 м/с задающим механизмом в пресс до срабатывания оптического выключателя 4КН2, который дает команду на начало счета следящей системой импульсов, поступающих от датчика следящего ролика 4ВQ, контролирующего путь перемещения трубы к формоизменяющему инструменту пресса.

Труба перемещается к формоизменяющему инструменту пресса и на расстоянии ≈ 1350 мм следящая система дает команду на начало торможения 4М. Когда электропривод 4М задающего механизма остановлен, в схему управления пресса поступает команда на разрешение процесса формоизменения. После завершения процесса формоизменения конца трубы (матрица пресса разблокирована, зажимной механизм разведен) из схемы управления прессом в схему управления электроприводом задающего механизма рольганга дается команда на перемещение трубы в зону нагрева ее конца индуктором.

По этой команде включается электропривод задающего механизма рольганга 4М в обратную сторону, и труба транспортируется к индуктору на пониженной скорости (~ 0,1м/с).

Также выдается команда в следящую систему на начало счета пути датчиком 4ВQ перемещения трубы в обратном направлении к индуктору. Следящая система контролирует величину пройденного пути и сравнивает с заданным расстоянием до позиции нагрева переднего конца трубы.

При подходе переднего конца трубы к позиции нагрева дается команда на останов трубы. После останова трубы со схемы управления электроприводом задающего механизма дается разрешение в схему управления оборудованием высокочастотного нагрева на контроль температуры формоизмененного конца трубы и на нагрев трубы.

После окончания цикла нагрева конца трубы из схемы управления оборудованием высокочастотного нагрева в схему управления электроприводом задающего механизма поступает команда на возвращение трубы в исходное положение на рольганге.

Труба со скоростью 0,57 м/с транспортируется в обратном направлении из зоны пресса к исходному положению на рольганге.

При срабатывании (засвечивании) оптического выключателя 4КН2 дается команда на торможение и останов электродвигателя 4М и с выдержкой времени 0,1- 0,5 сек на разведение роликов задающего механизма. После того, как задающие ролики займут исходное (разведенное) положение (выключатели 4SQ4 и 4SQ5 замкнуты), при засвеченном выключателе оптическом 4КН2 , подается сигнал в схему перекладывателя о разрешении следующего цикла работы. Обработанная труба передается на приемный стеллаж, а отпозиционированная по переднему концу труба перекладывается с рольганга с механизмом ориентирования трубы на рольганг регулируемый с механизмом следяще - задающим, где цикл обработки конца трубы повторяется.

Вариант 2: перемещение трубы в пресс и обратно с нагревом ее конца до и после «формоизменения».

Труба подается в пресс со скоростью 0,57 м/с и при срабатывании оптического выключателя 4КН2 (установленного в прессе) поступает команда на начало счета следящей системой импульсов, поступающих от датчика следящего ролика 4ВQ, контролирующего путь перемещения трубы к индуктору.

Следящей системой суммируются импульсы, поступающие от датчика 4ВQ, и сравниваются с заданной величиной, соответствующей расстоянию ≈1380 мм от оптического выключателя пресса 4КН2 до позиции кромки переднего конца трубы при нагреве ее в индукторе (точное расстояние определяется при рабочем проектировании и в процессе наладки оборудования).

При перемещении переднего конца трубы на расстояние ≈ 970 мм следящая система дает команду на плавное снижение скорости от 0,57 м/с до 0,1м/с. Далее труба перемещается со скоростью 0,1 м/с ≈ 300мм.

При подходе переднего конца трубы в позицию нагрева следящая система дает команду на отключение электродвигателя 4М задающего механизма для останова трубы. После остановки трубы в схему управления оборудованием высокочастотного нагрева, со схемы управления электроприводом задающего механизма дается разрешение на нагрев конца трубы до определенной температуры.

По окончании нагрева конца трубы схема управления оборудованием высокочастотного нагрева выдает в схему управления электроприводом 4М задающего механизма команду:

— на включение электродвигателя 4М для транспортировки трубы на пониженной скорости 0,1 м/с к формоизменяющему инструменту пресса;

— на начало счета следящей системой импульсов, поступающих от датчика следящего ролика 4ВQ, контролирующего путь перемещения трубы к формоизменяющему инструменту. Расстояние от позиции переднего конца трубы при нагреве до позиции его формоизменения ≈130 мм (точное расстояние определяется при рабочем проектировании и в процессе наладки оборудования).

При подходе переднего конца трубы к формоизменяющему инструменту пресса следящая система дает команду на отключение электродвигателя 4М задающего механизма для остановки трубы.

После остановки трубы со схемы управления электродвигателем задающего механизма 4М дается команда в схему управления прессом на формоизменение переднего конца трубы.

Механизм зажима пресса фиксирует трубу губками (перемещение губок – от гидропривода). От датчика давления ДД1, при достижении требуемого усилия зажатия тела трубы, поступает команда на включение гидроцилиндра привода перемещения формоизменяющего инструмента к концу зажатой трубы. Происходит процесс «усадки» конца трубы. После обжима трубы гидроцилиндры пресса 6Г1, 6Г2 отводят механизмы пресса в исходное положение и со схемы управления прессом дается команда в схему управления электроприводом задающего механизма на транспортировку трубы на пониженной скорости ~ 0,1м/с обратно к индуктору.

Также выдается команда в следящую систему на начало счета пути датчиком 4ВQ перемещения трубы в обратном направлении к индуктору. Следящая система контролирует величину пройденного пути и сравнивает с заданным расстоянием до позиции нагрева переднего конца трубы.

При подходе переднего конца трубы к позиции нагрева дается команда на останов трубы. После останова трубы со схемы управления электроприводом задающего механизма дается разрешение в схему управления оборудованием высокочастотного нагрева на контроль температуры формоизмененного конца трубы и на нагрев его при необходимости.

Затем со схемы управления оборудованием высокочастотного нагрева дается команда в схему управления электроприводом 4М задающего механизма на транспортировку трубы обратно в исходное положение на рольганге.

Далее последовательность операций при транспортировке обработанной трубы происходит аналогично варианту 1.

Вариант 3: перемещение трубы в пресс и обратно с нагревом ее конца перед «формоизменением».

Задача переднего конца трубы в индуктирующий виток и матрицу пресса осуществляется аналогично варианту 2.

После формоизменения конца трубы по команде из схемы управления прессом труба выводится из зоны пресса со скоростью 0,57м/с до срабатывания (засвечивания) оптического выключателя 4КН2, который дает команду

на торможение и остановку электродвигателя 4М и с выдержкой времени 0,1- 0,5сек на разведение задающих роликов в исходное положение.

Далее последовательность операций при транспортировке обработанной трубы происходит аналогично варианту 1.

Вариант 4: перемещение трубы в пресс и обратно без нагрева ее конца.

Задача переднего конца трубы в матрицу пресса осуществляется аналогично варианту 1.

После формоизменения конца трубы по команде из схемы управления прессом труба выводится из зоны пресса со скоростью 0,57 м/с до срабатывания оптического выключателя 4КН2, который дает команду на торможение и остановку электродвигателя 4М и с выдержкой времени 0,1- 0,5сек на разведение задающих роликов в исходное положение.

Далее последовательность операций при транспортировке обработанной трубы происходит аналогично варианту 1.

|