Агрегат продольной резки

1,5 – 3,5 х 1300

Агрегат продольной резки (АПрР 1,5-3,5х1300) предназначен для порулонной обработки проката стальной полосы в холодном состоянии.

Агрегат включает операции отгибки конца полосы в рулоне, разматывания рулонов, правки рулонной кривизны переднего и заднего концов полосы, обрезки концов полосы, роспуск полосы исходной ширины на более узкие полосы мерной ширины (штрипсы), обрезки боковых кромок, смотки штрипсов в рулоны и выдачи рулонов из рабочей зоны агрегата.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1 Материал полосы - холодно- и горячекатаная рулонная сталь.

- предел прочности, МПа 274-520

- предел текучести, МПа 196-255

- относительное удлинение, % 21-26

2 Толщина полосы, мм 1,5 – 3,5

3 Параметры исходных рулонов

- ширина полосы, мм 700-1300

- наружный диаметр рулона, мм до 1500

- максимальный внутренний диаметр рулона, мм 600

- масса, т до 10

4 Параметры готовой продукции:

- минимальная ширина полос после роспуска, мм 20

- наружный диаметр рулона, мм до 1500

- внутренний диаметр рулона, мм 600

- суммарная масса рулонов на моталке, т до 10

- максимальное количество полос, шт 8

- ширина боковой обрези, мм до 20

5 Скорость реза, м/с: 0…1

6 Давление в гидросистеме, МПа 10

7 Давление в пневмосистеме, МПа 0,4 – 0,6

8 Производительность, т/месяц 2000

СОСТАВ ОБОРУДОВАНИЯ

Агрегат продольной резки состоит из:

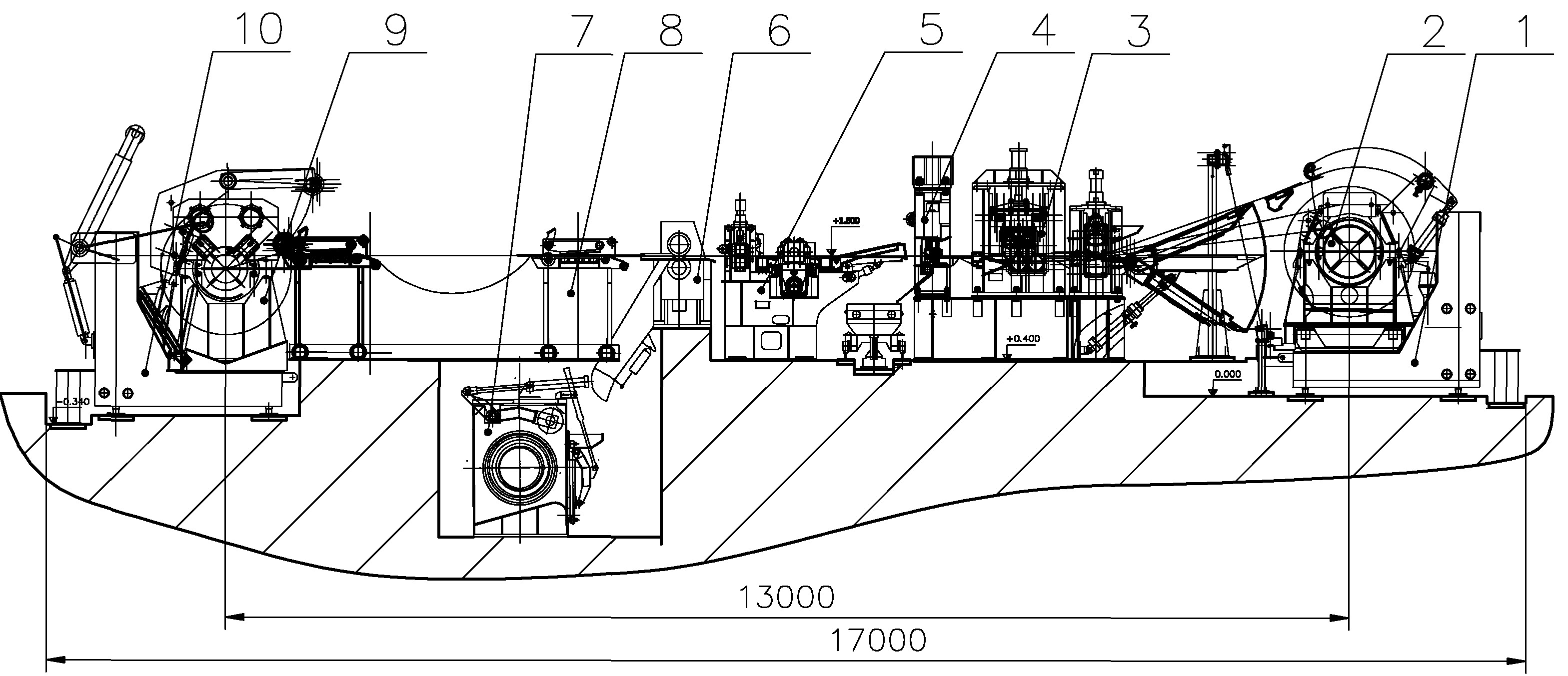

1. Тележка загрузочная

2. Разматыватель рулонов консольный «плавающий»

3. Тянуще-правильный блок с отгибателем

4. Ножницы гидравлические гильотинные с уборочным устройством

5. Ролики задающие и центрирующие

6. Ножницы многодисковые

7. Кромкомоталка

8. Устройство задающее

9. Устройство намоточное

10. Тележка разгрузочная

11. Гидропневмосистема

12. Электрооборудование и система управления агрегатом

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Рулоны стальной полосы цеховыми транспортными средствами устанавливаются на подъемный стол тележки загрузочной.

Подъёмным столом тележки загрузочной рулон поднимается до совпадения оси рулона с продольной осью барабана разматывателя и, перемещением тележки, надевается на барабан. При этом осуществляется центровка рулона по оси агрегата путем перемещения тележкой рулона, толкающего щит устройства установки рулона по направляющим до срабатывания датчика перемещения, который дает команду на разжим барабана.

Барабан разматывателя разжимается, закрепляя рулон на барабане, опускается подъёмный стол тележки загрузочной, и тележка возвращается в исходное положение. Вращением барабана разматывателя рулон разворачивается в положение, удобное для отгибки переднего конца полосы.

К переднему концу полосы подводится телескопический скребок отгибателя тянуще-правильного блока, по которому полоса продвигается в тянущие и правильные ролики. Производится правка полосы, до устранения рулонной кривизны, и полоса направляется в гидравлические гильотинные ножницы. Скребок телескопического отгибателя возвращается в исходное положение.

Ножницами гидравлическими гильотинными конец полосы обрезается. Обрезь по проводке ножниц ссыпается в короб уборочного устройства.

Сформированный передний конец полосы передаётся в задающие и центрирующие ролики. Раскрывается тянуще-правильный блок и полоса центрируется по оси агрегата. Отцентрированная полоса с помощью разматывателя, задающих роликов и тянуще-правильного блока подаётся в шаговом режиме в ножницы многодисковые, настроенные на соответствующую программу резки. Производится роспуск полосы на штрипсы.

Штрипсы, после многодисковых ножниц, подаются в задающее устройство, а отрезанные кромки по проводкам направляются в кромкомоталку, где сматываются в бунт.

В задающем устройстве штрипсы распределяются между делительными дисками ролика делительного, зажимаются устройством зажима полос и перемещаются к устройству намоточному. Концы полос вводятся в раскрытый зев барабана, на полосы опускается делительно-прижимной ролик устройства намоточного, концы полос зажимаются в барабане. Задающее устройство раскрывается и отводится к ножницам многодисковым, далее устройством намоточным производится намотка полос.

После окончания намотки под барабан устройства намоточного подводится и поднимается до соприкосновения с рулоном стол тележки разгрузочной, на рулоны опускается прижимной ролик тележки разгрузочной. Рулоны фиксируются поворотными боковыми рычагами от опрокидывания. Барабан устройства намоточного устанавливается в положение для разгрузки и сжимается, делительно-прижимной ролик устройства намоточного поднимается. К рулонам подводится щит сталкивателя и совместным перемещением щита и разгрузочной тележки рулоны снимаются с барабана устройства намоточного и разгрузочной тележкой рулоны перемещаются за пределы устройства намоточного на позицию обвязки рулонов по окружности с применением средств малой механизации или приклеиваются скотчем.

После обвязки рулоны крановой скобой или цеховыми транспортными средствами снимаются с тележки разгрузочной и транспортируются на место складирования рулонов.

При использовании колонки поворотной рулоны перемещаются разгрузочной тележкой на штырь колонки поворотной. На штыре колонки поворотной и столе тележки разгрузочной может производится обвязка рулонов. Съем рулонов со штыря колонки поворотной осуществляется цеховыми транспортными средствам.

ОПИСАНИЕ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ АГРЕГАТА

Технологическая схема Агрегата продольной резки 1,5-3,5x1300 представлена в Приложении 1.

Все оборудование агрегата связано между собой единым технологическим процессом.

Тележка загрузочная, поз.1, предназначена для приема и передачи рулона на барабан разматывателя.

Тележка загрузочная состоит из сварной рамы, установленной на катки. Привод перемещения тележки от гидромотора. На тележке установлен стол подъёмный, перемещающийся вертикально по направляющим от гидроцилиндра, установленного на тележке. На столе подъёмном закреплены опорные ролики, предназначенные для приема на них рулона.

Разматыватель рулонов консольный «плавающий», поз.2, предназначен для удержания рулона, создания натяжения полосы и центровки полосы по оси агрегата в процессе размотки рулона. Разматыватель состоит из:

- барабана с гидравлическим приводом расклинивания;

- устройства для установки рулона по оси агрегата;

- ролика прижимного;

- электромеханического привода вращения барабана;

- установки «плавания» разматывателя состоящей из гидроцилиндра и узла плит с направляющими скольжения.

Центровка рулона по оси агрегата, при установке рулона на барабан, осуществляется путем перемещения рулоном щита устройства установки рулона по направляющим до срабатывания датчика перемещения, который дает команду на разжим барабана.

Для размотки телескопических рулонов и частичного уменьшения серповидности полосы разматыватель выполнен «плавающего» типа, т.е. разматыватель имеет возможность перемещения с рулоном в процессе размотки перпендикулярно оси агрегата для поддержания центровки разматываемой полосы относительно оси агрегата при помощи системы фотоэлементов, которая определяет положение кромки полосы.

Прижимной ролик предотвращает распушивание рулона и обеспечивает подачу полосы в тянущие ролики тянуще-правильного блока.

Тянуще-правильный блок с отгибателем, поз.3, предназначен для отгибки конца полосы в рулоне, правки рулонной кривизны переднего и заднего концов полосы и задачи полосы в последующие машины агрегата.

Тянуще-правильный блок состоит из:

- телескопического скребкового отгибателя;

- тянущих роликов и правильного блока, установленных на общей раме;

- узла настройки правильных роликов;

- электромеханических приводов вращения нижних тянущих и правильных роликов (верхние ролики – не приводные);

- привода перемещения тянущих и правильных роликов в вертикальной плоскости от гидроцилиндров.

Настройка верхних правильных роликов, имеющих возможность независимого перемещения в вертикальной плоскости, на заданную толщину полосы осуществляется узлом настройки роликов.

На станине тянущих роликов шарнирно закреплен телескопический скребковый отгибатель с гидравлическими приводами перемещения и качания скребка.

Ножницы гидравлические гильотинные с уборочным устройством, поз.4, устанавливаются на раме тянуще-правильного блока и предназначены для обрезки переднего (заднего) некондиционного конца полосы, а также, при необходимости, порезки на мерные длины и разукрупнения рулона. Рез осуществляется при остановленной полосе.

Ножницы состоят из:

- станины;

- суппорта с верхним наклонным ножом;

- балки ножевой с нижним горизонтальным ножом;

- ролика направляющего;

- суппорта с прижимом;

- проводки;

- уборочного устройства.

В направляющих станины перемещается суппорт с верхним наклонным ножом. Привод перемещения от двух гидроцилиндров. Для получения прямого реза и предотвращения смещения полосы с оси агрегата при резе, на суппорте установлен пружинный прижим. К станине крепится балка ножевая с нижним горизонтальным ножом, перемещающаяся по основанию станины при регулировке бокового зазора. Для предотвращения трения полосы при движении по поверхности нижнего ножа, на суппорт устанавливается ролик направляющий, расположенный на 10 мм выше нижнего ножа.

Качество реза на ножницах зависит от степени затупления ножей и бокового зазора между ними.

Величина бокового зазора между ножами принимается 0,03...0,05 от толщины разрезаемого материала и окончательно устанавливается в процессе эксплуатации в зависимости от геометрических параметров полосы, прочностных характеристик разрезаемого материала и требуемого качества резки.

Максимальный радиус затупления ножей не более 0,1 толщины разрезаемого материала. Величина перешлифовки допускается по толщине ножа до 10% на сторону.

Обрезь полосы удаляется по проводке стационарной в короб тележки уборочного устройтства. Привод перемещения тележки – гидравлический.

Ролики задающие и центрирующие, поз.5, предназначены для задачи полосы в дисковые ножницы, центровки полосы по оси агрегата и сохранения центровки полосы в процессе резки. Состоят из:

- задающих роликов, нижний из которых приводной - от электромеханического привода, а верхний – холостой, с возможностью вертикального подъема от двух гидроцилиндров;

- центрирующих роликов, состоящих из подвижных кареток с установленными в них двумя парами вертикальных роликов, синхронно перемещающихся навстречу друг другу;

- пневмоцилиндра, создающего усилие центровки;

- механизма настройки центрирующих роликов на ширину полосы.

Все механизмы смонтированы на общей раме. На входной стороне машины шарнирно установлена качающаяся проводка с приводом от гидроцилиндра, для сброса в короб обрезанных на ножницах гидравлических переднего и заднего концов полосы.

Ножницы многодисковые, поз. 6, предназначены для роспуска исходной полосы на ряд более узких полос (штрипсов) и обрезки боковых кромок.

Дисковые ножницы состоят из:

- опоры стационарной с ножевыми валами и механизмом сведения ножевых валов;

- набора режущего инсртрумента; прередней подвижной опоры ножевых оправок;

- механизма перемещения прередней подвижной опоры с гидроприводами перемещений;

- механизма смены ножей с гидроприводами перемещений; электромеханического привода поворота эксцентриковых втулок;

- электромеханического привода вращения ножевых валов.

Кромкомоталка, поз.7, осуществляет смотку отрезанных кромок в бунт.

Состоит из:

- рабочей камеры;

- узла шпинделя с электромеханическим приводом, установленного на цилиндрических направляющих и перемещающейся от гидроцилиндра;

- прессующего ролика с приводом от гидроцилиндра;

- рамы основания.

Устройство задающее, поз.8, предназначено для захвата порезанных полос после ножниц многодисковых, транспортировки и задачи полос в зев барабана устройства намоточного.

Устройство состоит из сварной рамы, на которой смонтирован механизм зажима полос с ручным приводом и пневматическим устройством компенсации толщины полосы. Рама установлена на катках и имеет возможность перемещения от ножниц многодисковых до устройства намоточного в процессе задачи полосы. Привод перемещения - ручной.

Устройство намоточное, поз. 9, предназначено для смотки порезанных полос в рулоны.

Состоит из:

- разжимного барабана с механизмом зажима концов полос;

- электромеханического привода вращения барабана;

- сталкивателя рулонов с барабана, оснащённого устройством, предотвращающим образование телескопа внутренних витков рулонов в процессе съема рулонов;

- ролика разделительно-прижимного, предназначенного для разделения полосы в процессе смотки;

- опоры откидной для поддержания консольной части барабана во время намотки полосы;

- гидравлических цилиндров для перемещения сталкивателя, качания ролика разделительно-прижимного, поворота рычага опоры откидной.

Тележка разгрузочная поз.10 предназначена для приёма рулона с барабана моталки и его транспортировки на позицию обвязки.

Тележка состоит из:

- сварной рамы, установленной на катки;

- привода перемещения тележки от гидромотора на колёсную пару;

- стола подъёмного, перемещающегося вертикально по направляющим от гидроцилиндра;

- ролика прижимного, с приводом поворота от гидроцилиндра, предназначенного для предотвращения распушивания рулонов;

- боковых упоров для предотвращения опрокидывания узких рулонов во время их транспортировки. |